Выбор субстрата – основа успешного оборота, особенно если агроном четко понимает цели, задачи и алгоритм его использования.

В настоящее время на российском рынке много поставщиков кокосового субстрата, но как выбрать лучшего?

Компания ГроуТэк является эксклюзивным представителем компании BIOGROW. Этот субстрат присутствует на российском рынке более 18 лет и всегда является лидером. 80-90% тепличных комбинатов, работающих на кокосе, предпочитают именно кокосовый субстрат BIOGROW. На рынке постоянно присутствуют и появляются другие компании – поставщики кокоса, но тепличные комбинаты проводят испытания и потом нам говорят, что лучше кокосового субстрата, чем BIOGROW на рынке нет. Нам очень приятно слышать, что кокосовый субстрат BIOGROW – это эталон, также, как Grodan в секторе минеральной ваты. Эталон – это то, к чему все стремятся.

Чем обусловлен успех субстрата? Конечно, это прежде всего, качество! Почему у BIOGROW самое высокое качество? Компания BIOGROW – это единственный поставщик кокосового субстрата в мире, основным бизнесом которого является выращивание овощей в защищенном грунте. Компании принадлежит самый крупный тепличный комбинат во Франции общей площадью 85 гектар, из них 25 гектар – это теплицы 5-го поколения UltraClima. Основная выращиваемая культура – это томат. Во Франции они известны под названием Sarl Villa, торговая марка, под которой продается выращенная продукция – Ружелина. Продукция торговой марки Ружелина присутствует во всех сетях Франции, и особенно распространена на юге и юго-западе.

У компании несколько фабрик по всему миру: две компании на Шри-Ланке, в Индии, в Бразилии и сейчас открыли фабрику на Филиппинах. Производство в Бразилии в основном обеспечивает местный рынок и производит субстрат для цветочных культур. Хотя изначально была идея производить в Бразилии субстрат для томата, так как рядом находится Мексика, где находятся крупнейшие в мире тепличные комбинаты по производству томата. Но, произведя партию и опробовав ее на собственном комбинате во Франции, стало понятно, что данный субстрат для выращивания томата не пригоден. Сейчас на фабрике в основном производят брикеты для выращивания цветов. Год назад открыли фабрику на Филиппинах, инвестиции в организацию данного производственного участка были очень большими, но эта фабрика в основном обеспечивает рынок Китая. В Китае сейчас большой бум по строительству тепличных комплексов, причем высокотехнологичных, и именно для этого рынка и открывали фабрику на Филиппинах. В Россию кокосовый субстрат поставляется с фабрик Шри-Ланки и Индии. Еще два года назад кокос в Россию шел преимущественно с Шри-Ланки, то с прошлого года, в связи с нарушением логистических путей по морю, Индия одной из первых стран стала поставлять продукцию напрямую в Новороссийск. И когда Индия открыла транспортные потоки, мы переориентировали производственные мощности со Шри-Ланки в Индию. И эта одна из причин, почему мы смогли выполнить все договорные обязательства по поставке каждому комбинату.

В этой статье мы бы хотели детально остановиться на качестве кокосового субстрата. К сожалению, самая большая проблема кокосового субстрата – недобросовестные производители и продавцы. Именно они допускают поступление в продажу некачественного старого или уже отработанного продукта, который плохо набухает в процессе за мачивания, быстрее теряет влагоемкость, содержит много пылевидных частиц, приводящих к заболачиванию, источает неприятный запах, а иногда плесневеет. Такой кокос, как правило, уже прошедший ферментацию, отличается низким содержанием солей, так как длительное время находился в воде и терял свои полезные свойства. Для многолетнего использования подходит только свежий кокосовый субстрат с высоким уровнем засоления и с содержанием чипсов не менее 30%.

содержанием чипсов не менее 30%. В этой статье мы расскажем, каким должен быть кокосовый субстрат, пригодный для выращивания овощных культур, особенно в теплицах хай-тек. Мы очень много рассказываем про качество кокоса и нам отрадно видеть, что наши агрономы продвинутые и понимают, что такое качество субстрата. И когда другие поставщики рвутся на тепличные комбинаты, наши агрономы понимают – где кокос качественный, а где нет.

При производстве кокосового субстрата очень важно закупить качественное сырье. На Шри-Ланке сырье в 100% случаев закупается у производителей кокоса. Невозможно и выращивать пальмы, и собирать кокосовый орех, и производить из отходов кокосовые маты. Поэтому сырье закупается у тех, кто выращивает кокосовые пальмы для получения кокосового ореха.

Что представляет из себя кокосовый орех:

- ядро – это то, что мы употребляем в пищу,

- кокосовая кожура, из которой извлекают волокна и далее используют для производства матрасов, сидений для машин.

При отделении кожуры от самого ореха появляется продукт отхода. Это и есть тот самый кокосовый торф, из которого далее произведут кокосовый субстрат Natural, т.е. 100% торф. В кокосовый мат также добавляются чипсы, а это измельченная кокосовая кожура, оставшаяся после отделения кокоса. Очень важно выбрать правильное сырье. У компании BIOGROW есть несколько десятков поставщиков, к которым предъявляются жесточайшие требования по качеству сырья: определенный уровень ЕС, ни в коем случае не вымоченный кокос, в нем не должно содержаться много пыли, так как пыль – это фрагмент кокосового сырья, который идет на выброс. Но самое важное – сырье должно быть очень хорошо просушено! Если купить кокос с повышенной влажностью и спрессовать его, далее, на комбинате, его будет практически невозможно напитать. На фото 1 и 2 вы видите, как привезли сырье, и менеджер по качеству проходит и проверяет влажность и ЕС.

У компании BIOGROW огромные склады для хранения кокосового сырья, потому что, когда начинается сезон производства кокосового субстрата из этих мешков начинают готовить маты. BIOGROW самый крупный производитель субстрата на Шри-Ланке и скупает практически все сырье. У мелких фабрик такой возможности нет.

Следующий этап – нужно избавиться от нежелательных элементов в этом сырье. Посмотрите на фото 3, в таком виде сырье поступает на склады. Из него нужно взять волокно и отсеять пыль. Волокна должны присутствовать в кокосовом субстрате, но не более определенного процента. Это не желательный элемент в кокосовом субстрате и если его будет слишком много, то мат будет как пружина. В начале вегетации он будет пружинить, но в определенный момент, как любая пружина, начнет проседать и, следовательно начнет проседать и мат. И в итоге просто сплющится.

Также не должно быть пыли. Но от нее избавляются только крупные европейские производители. Мелкие фабрики, естественно, ничего не отсеивают. Сырье закупается весом, килограммами. И BIOGROW даже заплатив за эту пыль, все равно ее отсеивают и убирают.

Чем опасна пыль?

Она оседает на дне мата и заиливается. Мат не дренирует и получается илистая подушка. Со временем она все равно вымывается и засоряет капельницы. Объем мата постепенно теряется.

Каждый этап производства важен для вас, агрономов! В нем нет мелочей! На фото 5 вы видите производственное помещение, куда высыпали кокосовый субстрат и из него будет производиться кокосовый субстрат DUO. Это сырье содержит как торф, так и чипсы.

Вы видите, как два человека перемешивают его. Они ходят и рыхлят ногами. Для чего это нужно? Рабочие постоянно высыпают сырье из мешков. Natural идет в отдельных мешках, а DUO отдельно.

Далее этот микс насыпается в мешок и отправляется на взвешивание и далее на станок. Если этого не делать, т.е. не перемешивать, есть вероятность, что где-то будет больше чипсов, а где-то больше Natural. После перемешивания ногами получается хороший микс чипсов и торфа. Но если это оставить так как есть, мелкая фракция опустится вниз, а чипсы останутся наверху.

Именно поэтому так необходимо это механическое перемешивание ногами, чтобы смесь была однородной.

То же самое важно сделать и на станке. Посмотрите на фото. Женщина высыпала мешок в станок и потом специальными палками она равномерно распределяет по горизонтали этот объем.

Почему это важно делать?

Почему это важно делать?

Посмотрите фото 7. Слева мелкая фракция, справа чипсы. Получился неоднородный субстрат, даже в пределах мата.

Что еще делает BIOGROW?

Канавку посреди мата! Это ноу-хау только компании BIOGROW! Даже если кто-то из европейских производителей перенял идею, изначально это было придумано в BIOGROW.

На своих комбинатах они увидели, что влажность мата распределяется неравномерно, даже если сам кокосовый субстрат превосходного качества. Эта канавка нужна для равномерной аэрации мата, а именно корней. При напитке мата эта канавка увеличивается в размерах и получается определенный мостик, который проходит через весь мат и в нем находится воздух. Это и есть дополнительная аэрация корней.

На своих комбинатах они увидели, что влажность мата распределяется неравномерно, даже если сам кокосовый субстрат превосходного качества. Эта канавка нужна для равномерной аэрации мата, а именно корней. При напитке мата эта канавка увеличивается в размерах и получается определенный мостик, который проходит через весь мат и в нем находится воздух. Это и есть дополнительная аэрация корней.

Также мы делаем отверстие для капельницы. Это мало кто делает. Мелкие производители не делают никогда. Без этого отверстия вы достаете мат, начинаете напитывать и капельницу приходится вставлять под мат. С нашими матами вы вставите капельницу в отверстие и мат будет равномерно напитываться.

Процесс вырезки дренажных отверстий и отверстий под кубики осуществляется вручную. Все заказы индивидуальны – у кого-то 4 отверстия, у кого-то 6 отверстий. Кому-то нужны дренажные отверстия, кто-то сам их прорезает.

На фото 11 вы видите маркировку, которая клеится на каждый мат и несет полную информацию о продукте - начиная с поставщика сырья, заканчивая информацией о том, кто нарезал отверстия.

На фото 11 вы видите маркировку, которая клеится на каждый мат и несет полную информацию о продукте - начиная с поставщика сырья, заканчивая информацией о том, кто нарезал отверстия.

У нас был случай – тепличный комбинат выставил нам претензию о том, что кокосовые маты не напитываются. Мы попросили сфотографировать этикетку, подняли всю информацию на фабрике. Оказалось, что мат был произведен три года назад и у клиента просто остались остатки. Поскольку комбинат наш очень хороший партнер, они также подняли свою информацию и оказалось, что у них остались несколько паллет, которые сначала стояли на улице, под дождем, под снегом, в складах, в коридорах, далее их принесли на комбинат, разложили и они не напитывались. Произошло ухудшение качества из-за неправильного хранения.

Что еще делает только BIOGROW и больше никто?

На фото 12,13 и 14 вы видите процесс упаковки матов на паллеты. Кокос находится в мешке в спрессованном состоянии. И, естественно, мат двигается внутри мешка. BIOGROW складывает края мата наверх, фиксирует резинкой и далее укладывает на паллет. Когда ваши рабочие начинают выкладывать маты в теплице, им нужно просто взять мат, его не нужно трясти или центрировать, просто взять и положить. Другие производители так никогда не делают! Я никогда не видела, чтобы кто-то упаковывал так, как BIOGROW. Обычно маты делаются так, чтобы было легче рабочим. Загибается только один мат и только вниз, потому что так удобнее паллетировать. Но это неправильно! Когда ваши рабочие начинают выкладывать их в теплице, им приходится его трясти для того, чтобы выровнять, как правило, им это не удается и далее происходит перекос мата на комбинате.

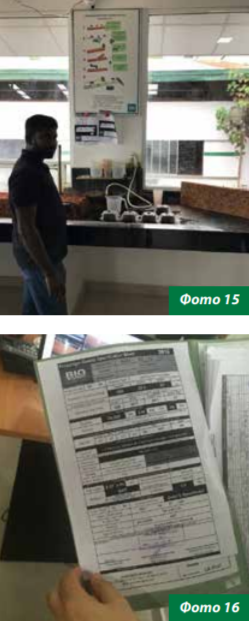

Очень важная часть производственного процесса – агрохимическая лаборатория! Есть отдел качества, который не зависит от производства, именно они тестируют каждую партию, каждую машину, готовую на отправку. Менеджеры отдела приходят на производство берут любой мат, с любого паллета, и несут в лабораторию. Первое, что они делают – запитывают мат.

На фото вы можете видеть подробную инструкцию, как нужно запитывать мат. Далее проверяется уровень ЕС, агрохимические показатели, но самое важное – это напитка мата, после которой он должен четко соответствовать заявленным характеристикам. Если указан размер 100х15х12, то после напитки размер должен быть именно таким. И субстрат должен занимать полностью весь объем мата. Даже ЕС не является столь важной характеристикой, как именно объем! Если вы заплатили за 18-литровый мат, то вы и должны получить оплаченный объем, который при этом хорошо напитывается.

На фото вы можете видеть подробную инструкцию, как нужно запитывать мат. Далее проверяется уровень ЕС, агрохимические показатели, но самое важное – это напитка мата, после которой он должен четко соответствовать заявленным характеристикам. Если указан размер 100х15х12, то после напитки размер должен быть именно таким. И субстрат должен занимать полностью весь объем мата. Даже ЕС не является столь важной характеристикой, как именно объем! Если вы заплатили за 18-литровый мат, то вы и должны получить оплаченный объем, который при этом хорошо напитывается.

На каждую партию и на каждого клиента BIOGROW ведет журнал, который несет всю информацию. Хранится данная информация очень долго.

На Шри-Ланке существуют тысячи мелких производителей кокосового субстрата, именующих себя фабриками. Производительность таких «фабрик» 20 000 – 30 000 матов в год. Для сравнения: каждая фабрика BIOGROW производит по 40 000 матов в день. Компании, торгующие кокосовым субстратом, зачастую не имеют фабрик совсем, а заказывают его у таких мелких производителей.

Это очень важная информация для вас, как агрономов! Если производительность фабрики 20-30 тысяч матов в год, это эквивалентно 3-5 гектарам. То есть фабрика в год может произвести продукцию на 3-5 гектар в год. Если у вас тепличный комбинат площадью 20 /30 /50 гектар, ваша заявка будет распределена продавцом кокосового субстрата по тысячам таких производителей.

Это очень важная информация для вас, как агрономов! Если производительность фабрики 20-30 тысяч матов в год, это эквивалентно 3-5 гектарам. То есть фабрика в год может произвести продукцию на 3-5 гектар в год. Если у вас тепличный комбинат площадью 20 /30 /50 гектар, ваша заявка будет распределена продавцом кокосового субстрата по тысячам таких производителей.

Допустим, вам нужна поставка 1 июня, под вас начинается сбор – у одного производителя 1000 матов, у другого 10000 матов, у третьего 20000 матов – в результате вы получите целевое количество, но это будет абсолютно не однородный субстрат. Это мелкие производители, которые не имеют понятия о продукте, который они производят, они не имеют понятия, что такое теплица, они ее никогда не видели. И поскольку фабрика не имеет понятия о требованиях к используемому субстрату, никакого контроля качества там тоже нет.

Мелкие производители также закупают сырье, однако ничего не замеряют и не отсеивают. О контроле не идет и речи, просто происходит закупка самого дешевого сырья. Вы же получаете микс от разных производителей. Даже если предположить, что субстрат вам нужен на 2 гектара, никто не гарантирует, что вы его получите с одной фабрики.

Мелкие производители также закупают сырье, однако ничего не замеряют и не отсеивают. О контроле не идет и речи, просто происходит закупка самого дешевого сырья. Вы же получаете микс от разных производителей. Даже если предположить, что субстрат вам нужен на 2 гектара, никто не гарантирует, что вы его получите с одной фабрики.

Кстати, вопрос о производственных объемах такой мелкой фабрики задал представитель комбината во время нашего визита на Шри-Ланку. И когда мы получили ответ, мы были просто ошарашены ответом. Тем не менее, это еще раз акцентировало внимание на мощности и уровне производства компании BIOGROW. За мою практику работы я неоднократно сталкивалась со случаями, когда звонил тепличный комбинат, описывал возникшую проблему с субстратом, при этом агроном, зачастую винил себя – это моя вина! Естественно, я начинала разбираться в возникшей ситуации и советовала вскрывать маты. В 100% случаев обнаруживалось, что внутри содержался и черный кокос, и рыжий кокос (молодой кокос), в одном мате только чипсы, в другом мате – мелкая фракция.

До этого комбинат всегда заказывал маты у нас, но в тот год решил попробовать другого поставщика, предложившего более дешевую цену. Стоит ли так рисковать и ставить на кон благополучие нескольких десятков гектар?

До этого комбинат всегда заказывал маты у нас, но в тот год решил попробовать другого поставщика, предложившего более дешевую цену. Стоит ли так рисковать и ставить на кон благополучие нескольких десятков гектар?

Обратите внимание еще раз на фото мелкой фабрики (фото 24) и фабрики BIOGROW (фото 25). Можно даже сказать, что эта фабрика еще не самая мелкая. Обычно это просто сараи, примерно 30 м2 , где находится все – и склад, и приемка сырья, и хранение сырья, и прессовка.

Обратите внимание еще раз на фото мелкой фабрики (фото 24) и фабрики BIOGROW (фото 25). Можно даже сказать, что эта фабрика еще не самая мелкая. Обычно это просто сараи, примерно 30 м2 , где находится все – и склад, и приемка сырья, и хранение сырья, и прессовка.

Фабрика BIOGROW занимает внушительные площади. На фото видно 4 станка, на самом же деле их 10.

Если же станок один, на нем делается все – перемешивание / конечно, у мелких производителей никто ничего не отсеивает/, прессовка, упаковка. И если этот единственный станок ломается, происходит остановка всего производственного процесса.

На фабрике BIOGROW такого не может быть в принципе. Еще одно их ноу-хау BIOGROW – теплицы для сушки сырья. Для чего это нужно? Шри-Ланка находится практически на экваторе. Климат тропический. Весной и осенью - сезон дождей. Сезон дождей – это непрекращающиеся дожди, идущие сутками. Когда он начинается, купить сырье невозможно. А если вам его и продадут, оно будет полностью мокрое, непросушенное. Поэтому BIOGROW построили такие теплицы для просушки сырья.

На фабрике BIOGROW такого не может быть в принципе. Еще одно их ноу-хау BIOGROW – теплицы для сушки сырья. Для чего это нужно? Шри-Ланка находится практически на экваторе. Климат тропический. Весной и осенью - сезон дождей. Сезон дождей – это непрекращающиеся дожди, идущие сутками. Когда он начинается, купить сырье невозможно. А если вам его и продадут, оно будет полностью мокрое, непросушенное. Поэтому BIOGROW построили такие теплицы для просушки сырья.

Даже когда идет сезон дождей, у BIOGROW нет проблем с сырьем. Оно есть всегда.

Комбинаты берут субстрат на испытания, и мы постоянно получаем обратную связь о том, что урожайность на нашем субстрате на 2-7 кг выше, чем у других производителей.

Комбинаты берут субстрат на испытания, и мы постоянно получаем обратную связь о том, что урожайность на нашем субстрате на 2-7 кг выше, чем у других производителей.

Будьте внимательны и максимально осторожны при выборе кокосового субстрата! В чем вас могут обмануть?

• Объем субстрата не соответствует заказанному. Вы оплатили 18-литровый мат, а получили объем 10-12 литров. Посмотрите на фото 29. При заказе 18-литрового мата комбинат получил максимум 12. Это сырье было плохо просушено и спрессовано.

• Был период времени, когда многие поставщики кокосового субстрата пытались войти на российский рынок, и нам поступали звонки с просьбами о помощи – получили кокос, а он не напитывается. И были случаи, когда такой кокос выбрасывали гектарами, так как напитать его было невозможно.

• Был период времени, когда многие поставщики кокосового субстрата пытались войти на российский рынок, и нам поступали звонки с просьбами о помощи – получили кокос, а он не напитывается. И были случаи, когда такой кокос выбрасывали гектарами, так как напитать его было невозможно.

• Неравномерный объем субстрата в пределах мата. Посмотрите на фото 34-35. Это нам прислал комбинат-партнер. С одной стороны мат напитался хорошо, с другой плохо.  Откуда эта проблема? Во время прессования кокос не распределили равномерно по горизонтали. Получился неравномерный, спрессованный субстрат. Это субстрат одного и того же производителя. Почему? Скорее всего один субстрат сделан на одной фабрике, а другой на совершенно другой. Продавец развез свои пакеты и фабрики нафасовали то, что у них было.

Откуда эта проблема? Во время прессования кокос не распределили равномерно по горизонтали. Получился неравномерный, спрессованный субстрат. Это субстрат одного и того же производителя. Почему? Скорее всего один субстрат сделан на одной фабрике, а другой на совершенно другой. Продавец развез свои пакеты и фабрики нафасовали то, что у них было.

• Разный состав субстрата даже в пределах мата. Фото 36.

Часть мата (отверстие слева) содержит мелкую фракцию, для которой необходимы поливы крупными дозами и редко, другая часть (отверстие справа) содержит чипсы, которые нужно поливать мелкими дозами и часто. Как поливать такой мат?

Чтобы не получился такой мат, крайне важно перемешать сырье перед отправлением на станок, а также внутри станка.

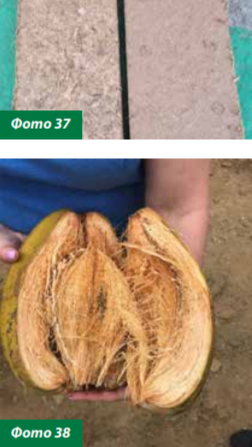

Посмотрите на фото 37. Мат без пленки. Чипсы всегда должны быть внизу.

Посмотрите на фото 37. Мат без пленки. Чипсы всегда должны быть внизу.

Мелкая фракция должна находиться наверху для лучшей влагоемкости. А чипсы должны находиться внизу, для лучшего дренажа. Совершенно неправильно, когда чипсы находятся наверху. В этом году появился такой кокосовый субстрат в Дагестане. ВСЕ чипсы находятся наверху. Кто-то может сказать – у BIOGROW нет чипсов, а у нас все в наличие. У вас просто неправильно положили кокосовую плиту в мат! Чипсы не должны быть вверху.

В прошлом году крупный тепличный комбинат взял 99% кокосового субстрата у BIOGROW и небольшую часть (на 1 га) у другого поставщика. Когда стали напитывать все чипсы были наверху. Агрономы понимали, что это неправильно. И им пришлось вручную переворачивать маты. Конечно, выкинуть субстрат было невозможно, он был нужен здесь и сейчас! Но было затрачено время, людские резервы, деньги на то, чтобы переворачивать эту плиту. Кубик за такой мат не зацепится, он будет постоянно отрываться, корневая система будет постоянно травмироваться.

При получении субстрата советуем проконтролировать количество чипсов: соответствует ли оно заказанному количеству? Как правило чипсы дороже, чем кокосовый торф. Так и должно быть, так как торф – это 100% продукт отхода. Когда отделяют кокосовое волокно от кожуры кокосового ореха – это отход производства. Он используется только при производстве кокосового субстрата. А чипсы – это полностью кожура. Волокна, которые тоже дорогие, не отделяются, не приносят отдельного дохода. И получается более дорогой компонент. Чем больше чипсов, тем кокосовый субстрат дороже.

НО! По некоторым причинам (COVID), примерно 3 года назад, когда в Китае остановилось производство и Китай перестал закупать волокна, кожура кокосового ореха упала в цене. И чипсы стали более дешевыми, чем торф, т.е. отход производства. И недобросовестные поставщики стали класть больше чипсов. Когда я обратилась в BIOGROW и предложила класть больше чипсов, чтобы удешевить стоимость субстрата, они не согласились. Они четко сказали НЕТ! Если есть продукт, в котором заявлено 30% чипсов, то там будет именно столько, а не 50 и не 70%. Как мы объяснить клиенту на следующий год, что цена меняется мы кладем то больше чипсов, то меньше?

Но описываемая ситуация – это исключение из правил! Все-таки чипсы – более дорогой компонент и часто происходит наоборот – вы заказываете 50%, а вам кладут 30. Заплатили за более дорогой субстрат, а получили более дешевый.

Но описываемая ситуация – это исключение из правил! Все-таки чипсы – более дорогой компонент и часто происходит наоборот – вы заказываете 50%, а вам кладут 30. Заплатили за более дорогой субстрат, а получили более дешевый.

Следующий важный аспект! Я всегда говорю – бойтесь кокоса с низким уровнем ЕС!

Следующий важный аспект! Я всегда говорю – бойтесь кокоса с низким уровнем ЕС!

Почему может быть более низкий уровень ЕС? Возможно пальма произрастала в центре Шри-Ланки, было много дождей, которые вымывали засоленность, но как правило – это вымоченный кокос.

Что такое вымоченный кокос? Как я уже упоминала, что одним из компонентов является кокосовое волокно, которое широко используется для производства матрасов, веников, сидений для машин. Волокно очень трудно отделить от кожуры кокосового ореха. Это очень трудоемкий, опасный процесс. Для того, чтобы его облегчить, кожура кокосового ореха вымачивается вот в таких водоемах (фото 41-42).

Что такое вымоченный кокос? Как я уже упоминала, что одним из компонентов является кокосовое волокно, которое широко используется для производства матрасов, веников, сидений для машин. Волокно очень трудно отделить от кожуры кокосового ореха. Это очень трудоемкий, опасный процесс. Для того, чтобы его облегчить, кожура кокосового ореха вымачивается вот в таких водоемах (фото 41-42).

Кожура кокосового ореха ссыпается, далее гниет, преет месяцами, годами. Конечно, никто не отслеживает, сколько времени пролежала конкретно та или иная кожура в водоеме. Само волокно очень жесткое и плотное. Оно не подвержено гниению и разложению. Но размягчается кожура кокосового ореха. Этот процесс не имеет ничего общего с промывкой кокосового субстрата! Естественно, уровень ЕС будет падать. Но это не промытый кокос, а перегнивший. В нем уже начались все процессы – гниение, разложение.

Кокосовый субстрат, приготовленный из такого сырья, абсолютно не пригоден для использования в теплицах, тем более высокотехнологичных!

Такой субстрат можно идентифицировать по цвету – черному или темно-темно коричневому.

Фото 42. Посмотрите на сырье, которое прошло ферментацию. Так называемый «промытый кокос» или, скорее, перегнивший.

Фото 43. Вы видите фото в начале оборота, а субстрат уже покрыт плесенью. В теплице стоит характерный запах гниения и разложения.

На чем еще вас обманывают? Разная степень ферментации

При производстве используется разное сырье. Посмотрите фото 44. Мелкая фракция черного цвета – это кокос, который прошел ферментацию, с так называемым низким уровнем ЕС. А чипсы сделаны из молодого кокоса.

Это неправильно! Весь кокос должен быть молодой!

Фото 45. Это фото субстрата с комбината.

Посмотрите – у него даже нет корневой системы. Это черный перегнивший кокос.

Я всегда говорю, что нет смысла везти такой кокос с Шри-Ланки, лучше использовать российский низинный торф. Это точно будет дешевле.

Проблема бешенных корней.

Многие знают, что бешенные корни не развиваются на кокосе. Однако, на старом ферментированном кокосе бешенный корень развивается также активно, как и на минеральной вате.

Вот такая корневая система должна быть на качественном кокосовом субстрате (фото 47, 48, 49)

Желаем всем невиданных урожаев на кокосовом субстрате BIOGROW и минеральной вате ГроуТэк! И помните – Безопасность прежде всего!